為深入實施“中國製造2025”浙江行動和“互聯網+”行動(dòng)計劃,突(tū)出抓好智能製造工作,實現製造與製造服務的數字化、智能化(huà),參照國務院設立製造強國建設戰略谘詢委員會的做法,浙江省委、省政府於2017年5月31日決(jué)定成立浙江省智能製造專家委員會(huì)。草莓视频在线(fù)科技在浙江省的眾(zhòng)多成功案例,引起(qǐ)了省智能製造專家委員會的關注。為推動浙江省印染行業智能製造轉型升(shēng)級,浙江省智能製(zhì)造專(zhuān)家委員會兩次組(zǔ)織到印染企業現(xiàn)場調研草莓视频在线科技(jì)在印染行業的案例。

草莓视频在线科技20餘年專注於(yú)紡織印染(rǎn)行業(yè)智能製造,在全國(guó)紡織印染集聚區都建有分支機構,自有20000 多平方建(jiàn)築麵積(jī)的研發辦公生產場地,環境優美,是國內外紡(fǎng)織印染智能研究主要基地之一。浙江省智能製造專家委兩(liǎng)次調研草莓视频在线科技案例。前次是2018年7月27日(rì),省智(zhì)能製造專家委員(yuán)會在主任毛光烈、副主(zhǔ)任盧耀(yào)輝的帶領下蒞臨浙江盛發紡織印染有限公司開展考察調(diào)研活動,長興縣副縣長馬天毅、縣經(jīng)信委主任徐義方及夾浦鎮黨委書記陳劍峰等陪同調研,盛(shèng)發公司楊文龍董(dǒng)事(shì)長(zhǎng)接待了省智能製造專家(jiā)委員會一行。

2018年7月27日,省智能製造專家委員會在主任毛(máo)光烈蒞臨(lín)浙江(jiāng)盛發紡織印染有限公司

省智能製造專家委員會(huì)在主任毛(máo)光烈現場察看草莓视频在线助劑自動配送係統

2018年11月9日,浙江省智能製造專家委員會薑迎新、張(zhāng)生舟、林賽(sài)君、胡珊珊四位主任蒞臨浙江新中紡實業有限公司調(diào)研草莓视频在线染整(zhěng)智能工廠整體解決方案(àn)。新中紡領導全程對企業ERP、MES、染色機中控、稱量(liàng)配送、定型機監(jiān)控、設備和質量管理等方麵做了全程(chéng)講解,特別對具鮮明新中紡特點的計劃和工藝兩(liǎng)大中心及如何剛性執行對產品質量提升、節能降耗的意義做了生動細致的闡述。

染色(sè)監控中心

工藝計劃(huá)中心

現場MES終端

新中紡染色機T7電集中控製現場

定型機監控

檢驗包裝流水線

會議室總結項目建設情況及下一步智(zhì)造計(jì)劃安排

本文案例實際記錄了一個中(zhōng)小染整(zhěng)企業務實(shí)的(de)智造曆程(chéng),藉此分(fèn)享草莓视频在线科技染整智能工廠整體解決(jué)方案。

【摘要】

麵(miàn)料時尚個性化使得(dé)染整企業麵臨小批量多品種的市場需求,即使是先前優秀的管(guǎn)理團隊,保持和提升執行力現(xiàn)在也將麵臨極(jí)大的考驗。智能製造不是紛呈的信息化、自動化方案產品的(de)堆徹,不能搞成千島湖(hú)形成信息鴻溝,而是要多係統協調作為整體方法來(lái)推動執(zhí)行力的提(tí)高。對現在的中小染整企業來說,如何選(xuǎn)擇適合於自(zì)己企業的智造路徑很大程度上決定了企業的發展(zhǎn)走向。其實染整行(háng)業(yè)需求也不是說很複雜,圍繞對關鍵的染色、定型等關鍵工段進行執(zhí)行力提升的智造整體解決方案,一定能讓質量顯(xiǎn)著上一(yī)個台階,立在市場競爭的前列,取得顯著的經濟和社會(huì)效益。中小企業還可以通過(guò)草莓视频在线雲計算PaaS模式低成本(běn)、快(kuài)速(sù)導入信息化管理變革,緊跟智能製造步伐。

【關鍵詞】中小染整企業 執行(háng)力 智造整體解決方案 雲計算

【引言】

新中紡自(zì)2016年(nián)開始分階段(duàn)持續引入草莓视频在线科技染整企業智(zhì)能製造整體解決方案,麵對柔(róu)性生產的趨勢(shì)發展,以及能源和原材料成本的高企壓力,團(tuán)隊執行力繼續得到保證和提升,企業盈(yíng)利能力在同類企業明顯繼續得(dé)到強化(huà)。

【背景介紹】

染整企業現(xiàn)在基本上是來料加工模式,成本主要包括水電氣、染化料、人工等,主要分前處理、染(rǎn)色、後整理等三大類的工段,關鍵機台是染色機和定型機。作為高能耗(hào)、高排放行業,總體染整企業能源等成本占比在30%以上,染(rǎn)化料成本占比在25%以上。與其他行業顯(xiǎn)著不同,成本越高,質量越是更加不可靠,隻有努力把控各個環節的質量,才能降低生產成本。企業如果沒有把握好質量管理,回修(xiū)一次等(děng)於多消耗一次能源,生產成本翻倍不說,多次回修後(hòu)麵料會變性易脆,如果再造成客戶船期延誤,將麵臨巨額的客戶索賠。

染色雖說是古老的傳統產業(yè),但隨新時期民眾對服飾的(de)追求愈來愈時尚個性化,雖然新材料、新技術、新裝(zhuāng)備不斷(duàn)湧現(xiàn),但很多企業尚對麵臨的柔性(xìng)製造要求認識不足(zú),環(huán)保(bǎo)壓力又迫使各方麵成本高企,業內(nèi)企業加劇分化明顯(xiǎn)。

新中紡成立(lì)於2004年,多年來專注於(yú)麂皮絨中高檔麵料的染色加工,生產工藝還是比較複雜。員工三百餘人(rén),地處杭州大江東臨江(jiāng)工業園區。總經理是(shì)位樸素但(dàn)又善(shàn)於(yú)嚴格管理的(de)土著,自建廠以來,一直(zhí)能深(shēn)入一線,帶領(lǐng)的團隊以執行力強著稱,產品(pǐn)交期承諾和質量都明顯好於同類企業,多年來聲譽(yù)一直較好。總體上行情好的時候價格比同行要(yào)高些,行情不好的時候企業照樣生產不停息,一年到頭基本都沒(méi)有停歇的時間。

新中紡是浙江中紡(fǎng)控股集團成員企業,早期集團公(gōng)司已經(jīng)統一安裝了麵向庫存、財務的統一結算信息化係統。考慮到生產管理的多樣性,集團對(duì)各(gè)個成員企業的生產管理信息化沒有做統一的(de)安排。

新中紡管理團隊多年來在總經理的(de)悉心打磨下,團結善戰,執行力強,凡事有計劃,凡事(shì)有著落。隨著生產批量越來越(yuè)小的態勢不斷演化,新中紡團(tuán)隊發現沿用先(xiān)前傳統的管理和生(shēng)產方法,要保證較好的交期和質量承諾,再(zài)努力也是越發(fā)困難。先前一天做十幾個品種,現在每天都在80個(gè)品種以(yǐ)上,而且交期比先前更緊促,計劃製定和執行越來越困(kùn)難,回修率開始(shǐ)逐年增加,高企的能源和染(rǎn)化料成本在銷售額的占比也在攀升。善於(yú)學習的總經理認識到信息(xī)化自動化手段能顯著(zhe)提高企(qǐ)業柔性製造水(shuǐ)平,能幫助企業適應多品種小批量的生產(chǎn)。為此他多次走出去了解其他行業智造情況,帶隊學習了一些(xiē)如(rú)海爾(ěr)等先(xiān)進企業。通過現場實際觀摩詢問和長(zhǎng)時間(jiān)思索,認識(shí)到染整行業生產也可以走智能化的道路(lù)。雖然有了認識,多年來的生產管(guǎn)理經驗告訴他,隻是簡單的照搬照(zhào)套囫圇吞棗(zǎo)地(dì)引用別人的做法未必能取(qǔ)得好(hǎo)的效果(guǒ)。

向來不是人雲亦(yì)雲的總經理敏(mǐn)銳發現,不少企(qǐ)業引(yǐn)進的信息(xī)化產(chǎn)品(pǐn)、自動化設備之間(jiān)並沒有做好(hǎo)融合,存在大量的信息孤島。人員沒(méi)有減少,產能沒有提高,生產成本(běn)還是(shì)高居(jū)不下,一定(dìng)程度上還會時常因為供應商維護(hù)服務跟不上導致生產中斷。有些企業雖然要求(qiú)不同(tóng)供應商(shāng)之間做對接,其實很多是表麵現象,沒能真正實現信息的即(jí)時無縫交互傳遞,發生問題時又(yòu)是互相扯皮,久拖不決,企業花了大錢,先進的設備係(xì)統沒能創造應有的價值。

行業裏有企業(yè)選型盲目,甚至於期望通(tōng)過(guò)組合(hé)國內(nèi)外一流的軟硬件一舉成為業界一流企業,而忽略了整體(tǐ)性考慮。一家規模比較接近的企業,早期就推行ERP,當(dāng)時信息化水平處於(yú)同業領(lǐng)先水平,也確實為企業帶來來了實(shí)實在在的效益。隨(suí)著時間的推移,又相繼組織實施了高端的APS、PDM、MES、OA、染色(sè)中控及配(pèi)送係統等,每一樣都是來自(zì)不同的供應商。一(yī)旦係統出現故障,需要(yào)多家供應商聯合(hé)判斷(duàn)才能找出問題和原因;係統需(xū)要(yào)升級時,多家供應商須協調一致來開發。最糾結的是一些情(qíng)況需要國內(nèi)外多方在現場環境才能調(diào)試,一個問題能耗上幾個月甚至於一兩年。公司IT人員也是(shì)疲(pí)於不同係統之間的對(duì)接、升級(jí)工作(zuò),效(xiào)果(guǒ)不理想,不斷離(lí)職(zhí)換人,加上國外係(xì)統的服務不及時,甚至有技術封鎖,各係統至今也沒有能(néng)夠(gòu)真正實(shí)現所謂的融合對接,是名副其(qí)實的‘千島湖’工程。早期的ERP不適應發展變革已成雞肋,原先ERP服務(wù)商也早已轉戰其(qí)他行業,係統得不到升級(jí)和基本的維護服務,能夠勉強使用已經是勉為其難,不要(yào)說ERP能作為中(zhōng)樞係統與其他係統的融合對接。數據(jù)多處反複錄入,信息衝突不斷,關鍵的是企業產品質量和產量也明顯(xiǎn)下滑,管理(lǐ)團隊也是一(yī)茬一茬的換,與當初(chū)的設想差之千裏。

這些給新中紡領導留下了深刻的印(yìn)象。他在思考一個重(chóng)要的判斷,作為中小企業(yè),麵對各方麵的不足,如(rú)果能腳踏(tà)實地,選擇一家持續發展、綜合實(shí)力強、有全麵產品線的(de)智能工廠服務商,應該會有不一樣(yàng)的效果。這樣在將(jiāng)來多個係統投入運行後的維護升級責任清楚,便捷、成本低。

【主題內(nèi)容】

草莓视频在线科技成立與1997年,20餘年(nián)來專(zhuān)注於紡織印(yìn)染行業,針對染整企(qǐ)業已經形成智能工廠整體解決方案,有成熟豐(fēng)富的全線產品,在全國行業集聚區都(dōu)設有分支機構。草莓视频在线信息化產品線有生產ERP、過程執(zhí)行MES、移動、能源、大數據及看板管理等係統,智能化裝備有染色機中央控(kòng)製和染料助劑的全自動稱量(liàng)配送等係統。天(tiān)富科技研發團隊憑借長期對紡織印染行業的深刻理解及研究,堅持自主研(yán)發、自主(zhǔ)創(chuàng)新,整體技術處於國內領先水平,所有產品技術都(dōu)擁有(yǒu)自主知識產權。現有35多種產品在國內外市場銷售及(jí)應用,“草莓视频在线”已(yǐ)經成為國內行業知(zhī)名和領先品牌。

新中紡(fǎng)對草莓视频在线案例進行多次(cì)深入細致的考察。特別是草莓视频在线對染整行業有全線的產品布局以及本地化服務能力,這兩點引起(qǐ)了新(xīn)中紡領導很大(dà)的關注。雙方經過多次接觸溝通,達成了長期合作的意向(xiàng)。新中紡認為(wéi)智(zhì)能工(gōng)廠(chǎng)建設不是一蹴而就,不是一朝一夕就能做好的事情,應該是整體考慮,分階段持續按效益驅動原則先後組織實施,但要保證前後實施係統間信息一致性、連貫性。

第一階(jiē)段:染色機中央監控改造工作

染色工段是染整工廠的最核心所在。新中紡經過多年發展,為適應不同品種的 特(tè)性需要添置(zhì)了多種(zhǒng)類型(xíng)的染色機,配置的染色機電腦也是各不盡同,無法(fǎ)實現統一的集中(zhōng)管理,單機人工操作情況比較多,人為因素造成(chéng)的色(sè)差、浪費水電蒸汽現象在所(suǒ)難免。為此,2016年(nián)上半年將約(yuē)40台染色機(jī)電腦統一升級更換成草莓视频在线T7型號(hào),統一在草莓视频在线(fù)中控係統實現工藝配(pèi)方管理,並進一步(bù)通過(guò)網絡實現中央監控。

草莓视频在线染色機(jī)中央監控(kòng)係統使每台染色機生產(chǎn)的如升(shēng)降溫、進水(shuǐ)排(pái)水、水洗、加染料(liào)、加助劑等每個作業可以(yǐ)得到程序化控製,控製更精密、準確,可以以一(yī)個規範、標準化的生產流(liú)程完成一缸染色生產作業,各個步驟相比人工操作更具重現性。可(kě)以在科學合理的前提下(xià)進行對工藝優化、壓縮,以達到縮短工時提高單位工時產質量的目的。工藝時間(jiān)少了,相應對水電蒸汽能(néng)源做(zuò)到節省,並可以(yǐ)進一步減少廢水排(pái)放量(liàng),降低廢(fèi)水治汙成本。中控能實(shí)現排放廢水自動實現“清(qīng)汙分流”,即由程(chéng)序設定根據染色(sè)排放廢水性質,在每個(gè)排水步驟上(shàng)設定清廢水、濃廢水不同分流方式,實現(xiàn)清、汙分(fèn)別不同流向,以方便進一步處理或再利用。還能(néng)幫助(zhù)實現從排放廢水中提取熱能,實(shí)現廢熱回(huí)收再利用目的。

項目確定後新中紡染色(sè)團(tuán)隊與草莓视频在线(fù)項目小組仔細梳(shū)理分析現有(yǒu)的染色工藝,進(jìn)行優化,建立染色工藝和配方數據庫,在係統調(diào)試設(shè)定好。多所有染色機進行聯(lián)網監控(kòng),一台電腦完全(quán)掌(zhǎng)握染色全過程的控製權,大大減少染色控製過程中人為因(yīn)素造(zào)成的色差,染色(sè)一次通過率顯(xiǎn)著提(tí)高。這次改(gǎi)造所帶來的節省是很可觀的,有如(rú)下清楚(chǔ)的經濟效益:

1. 染色工藝運行(háng)誤差控製在3%以內,顯著提高一次染色成(chéng)功率;

2. 每缸通過工藝優化(huà)平均縮短15分鍾,僅此項染色車間平(píng)均綜合(hé)能耗成本下降(jiàng)12%;

3. 用水總量基本降低(dī)35%以上,大幅度(dù)降低水資源消耗,電和蒸汽也有相應下降;

4. 染化料消耗(hào)減少15%左右,大幅度減少廢水排放(fàng)。減少排汙費同時還能間接擴大產量。

第二階段:建立染整生產ERP管理係統

前麵染色工段取得明顯經濟效(xiào)益(yì),進(jìn)一步增強了新中紡對天(tiān)富方案產品(pǐn)的信心。新中紡生產的品種暢銷國內外,新形勢下單量卻(què)越來越小。企業必(bì)須麵對這(zhè)樣的現實,需要轉型實現高效的柔性生產,需要一(yī)套能幫助企業建立快速反應體係的生產ERP管理係統。為此,總經理掛帥組織(zhī)雙方多次會議,憑借多年生產管理實戰經(jīng)驗,不完全(quán)照搬照套(tào)其他企業做法,親自擬定適合於新中紡生產特點的業務點色、計劃排(pái)產、工藝參數、全程(chéng)質量、設備管理等關鍵控製點信息化方案。並始終強調一點,生產ERP管(guǎn)理係統製定(dìng)的排(pái)程時間、加工順序和工藝參數必須得到剛性執行,需提前將待生產的布(bù)車找到並排好序。如果生產ERP係統的排程和工(gōng)藝得不到現場的嚴格執行,做擺設不如不做。同時係統要能即時(shí)處理(lǐ)好急單、回修單的工作(zuò),將加急、回修同樣納入係統計劃排程的嚴格管理。

1. 業(yè)務點色後,係統根據有限(xiàn)產能將主生產計劃(huá)排程到關鍵(jiàn)工段和生產日期,即時下發通知到(dào)車間管理及現場終(zhōng)端。這樣車間有較(jiào)多的時間,為準時作業做好各項預備工作。比如機(jī)台、物料、人員、工藝參數(shù)核對的(de)各項準備工作,並適時安(ān)排(pái)機台輪番停機檢修等。

2. 生產ERP中將相同品(pǐn)種顏色(sè)加工單排列在一起,下發到染色機中(zhōng)控係統,減(jiǎn)少中控(kòng)係統錄入工作量。染色作業順序也得到管控,連續生產能(néng)大幅度減少缸差,減(jiǎn)少洗缸時間。中控反饋ERP染(rǎn)色作業進度,染(rǎn)色產量不用再行報(bào)工,並且更準確合理。

3. 定型工段也是如此(cǐ),相同品種、工藝要求(qiú)的加工(gōng)單按組織好的順次生產,機器不(bú)用頻繁的升降溫,能明顯降低待機時間,提高能源使用效率,減少回修,產品質量也有提高。

4. 通過現場作業終端,加工前員工能知曉生(shēng)產作業任務和工藝參數,完成後報工即能清楚產量工資多少,透明化鼓舞了工作的熱情。同時反饋了各個訂單的作業(yè)進度到到ERP,形(xíng)成(chéng)閉環以(yǐ)製定精確的主計劃和(hé)機台排產順序。

5. 通過在線報障係(xì)統,結合大屏幕顯示,建立(lì)設備(bèi)維修作業標準(zhǔn)流程,什麽時間報障、什(shí)麽(me)時間處理,什麽時間確認,都有明確的記錄。對維修人員進行量化績效獎勵,極大提高了維修效率,做到設備故障一日一清。

6. 回修直接會造成能源成本的成本翻倍(bèi)增加。員工利用報工的終端,對在(zài)製品全程進行質量跟蹤登記,誰發現質量問題即給予獎勵,並防止疵布流轉(zhuǎn)到下個工序,造成更多的無效加(jiā)工。在成品(pǐn)檢驗(yàn)環節,簡捷的可(kě)視化操作對不同疵點產生的原因進行記錄歸類,ERP後(hòu)台模塊再進行責任(rèn)評定。

第三階段:定型機工(gōng)藝監控配送MES係統

熱定型是染整企業除染色外最重要(yào)的工段,也(yě)是提高產品附加值最關鍵的環節,麵料的風格、手感、光澤、防水、門幅克重等要求都是在這(zhè)個(gè)環節實(shí)現。定型機設備昂貴,能耗高,但不少(shǎo)企業缺乏對此(cǐ)工段的精(jīng)細管理,是多(duō)數染整企業的生產(chǎn)瓶頸所在。

定型機有很多(duō)重要工藝參數,比如熱定型的溫度、車(chē)速、超喂、風量(liàng)、門(mén)幅、張力及助劑用量等,目前市(shì)場上定型(xíng)機的參數是由人工根據工藝要求去手動調整設置的。現(xiàn)在大多數企業一方(fāng)麵沒有嚴格的定型工藝單下達(dá)到現場,很大程度上是操作工值班長憑工作(zuò)經驗在進(jìn)行,另一方麵機台運行的實際工藝也沒(méi)有完整連續記錄在案(àn)。定型加工後出現質量問(wèn)題,企業無法厘清是當初工藝製定還(hái)是實際工藝執行問題(tí),往往是技術(shù)生產(chǎn)各(gè)打三十大板,導致工藝人員、操作人員都很難有嚴謹(jǐn)的工作精神,中高檔麵料產品的質量穩定性很難(nán)得(dé)到有效保證。

對於染整企業(yè)來說,真正意義上隻有兩(liǎng)個管理(lǐ)核心---計劃管理和工藝管(guǎn)理,企業做好這(zhè)兩個核心工作,必然(rán)是訂單多多、利潤多多。兩個管理核心在ERP係統裏雖已經有很好的的數據管理,但是如何(hé)要讓生產上(shàng)落地得到剛性執行(háng),必須要通過車間生產執行(háng)係統MES來實現。

ERP計劃排台作業和製定的工藝參數通(tōng)過MES終(zhōng)端下發到現場(chǎng)。操作時對布車號與加工順序匹配,不符合排產順序將不允許生產;實時在線采集的工藝參數與理論值對比,超過誤差允許範圍分級發送報警(jǐng)信息,甚至是向機台發送急停信息,並且可以方(fāng)便回溯。通過這些剛性的(de)措施,厘(lí)清了計劃工藝製定與執行的責任界(jiè)線,並獎罰分明,增強了各自崗(gǎng)位工作的嚴(yán)謹(jǐn)性,產品的質量(liàng)穩定性無疑是能得到有效的保證。

隨著人們對自身健康的關注提高,越來越多的員工(gōng)對工作環境要求(qiú)高起來。工廠如果(guǒ)還是沿用先前傳統的染化料人工搬運送料方法,一(yī)方麵勞(láo)動工作強(qiáng)度大,另一方麵會有腐蝕性氣味透出,將很難找到合適的員工長(zhǎng)期堅(jiān)持崗位。而且因為人工配料加料,人為誤差也在所難免,同批(pī)手感品質(zhì)不一,一(yī)定程度上(shàng)還存在助劑(jì)浪費的情(qíng)況(kuàng)。

通過(guò)幾次研習,新中紡決定對9台(tái)定(dìng)型機工段引入工藝監(jiān)控MES同時推行助劑自動配送係統。當前定型機助劑自動配送(sòng)方法,主要有兩種。一種是簡單的直接在現場終端錄入配料數據,將助劑從儲料桶定量呼叫配送過來。這種方法數據還是人工錄入,隻是現場(chǎng)環境有所改善(shàn),浪費、誤差的(de)情況繼續存在;還有一種(zhǒng)是在終端上通(tōng)過掃描ERP料單(dān),引入配料數據,配送後還有數據記錄,可以回溯核查和統計分析(xī)。

新中紡上項目素來都是經過仔細盤算(suàn)研究過的,這次照樣沒有簡單的直接引入草莓视频在线助劑配送係統。團隊發(fā)現使用的助劑工藝(yì)可以通過MES終端從生產ERP引入到定型機現場,這樣能同時下達(dá)計劃和助劑工藝,免去開料單、掃描料單的工作,現場隻需要一鍵確認即可。團隊與(yǔ)草莓视频在线項目組人(rén)員仔細(xì)溝通,確(què)認了方法(fǎ)的可行性,後(hòu)麵通過精細的安排,確實起到了良好的效果。不僅減少了(le)現場終端的安裝(zhuāng)數量,也少了很多維護工作量。

現在(zài)每天有80多個品種的生產,比早前多了近十倍,定型工段MES也能從容不迫將生產ERP中的排產與工藝的(de)執行落(luò)地,精細化管理的計劃性得到很好支持。與沒有係統相比,定型工藝的精確(què)度,按二十分之一的差錯率來算的話,也就是減少了二十分之一的原材料和能源(yuán)消耗。按定型工段年度產值5000萬元(yuán)/年的計算,一年也能節省250萬元。

下階(jiē)段工作(zuò):染缸染化料配送、數據(jù)可視(shì)化

雖然距離完整的染整智能工(gōng)廠(chǎng)還有很(hěn)多工作要做,雙方(fāng)已在合作的路上(shàng)都已有不少收獲,下步計劃盡快實施染(rǎn)色機的(de)染料助(zhù)劑配送係統。通過染色機中控與染色機染(rǎn)料助劑稱量配送係(xì)統、生產ERP三位一體的融合,智造水平更進一步提升,到時候整個染(rǎn)色過程包括染化料的稱量、化料、送料、加料整套動作全由中(zhōng)控係統接管,終結“手(shǒu)動生產模式(shì)”。先前染料及(jí)助劑常發生拿錯(cuò)、多稱、少(shǎo)稱或忘稱、混用等錯誤(wù)現象將徹底消失,精確度可以得到嚴格控製,產品(pǐn)質量可以得到更有明顯(xiǎn)提高。染料和助劑可以實現自動提前或即時稱量、計量和(hé)輸送,相應消除了人工稱量、計(jì)量時來回等待(dài)、運輸等時間,杜(dù)絕了無謂生產工時的“消耗”和“浪費”等現象,生產工藝時間可以進一步得到有效縮短。生產效(xiào)率、能源使用效率會進一步提升,經濟效益會更加突出。

數據可視化也是下一步要推進(jìn)的工作。將在生產現場部署電(diàn)子看板,通(tōng)過多維度的看板(bǎn)信息展(zhǎn)示,實現生(shēng)產製造全麵可視化。綜合ERP/MES/DCS數據,進行大數據處理,實時將生產計劃、交期預警、異常情況、能源使用效率、獎罰情況,以可視化看(kàn)板的形式推(tuī)送到生產現場(chǎng),結合語音實(shí)時播報、微信實時通知和E-mail推送功能等(děng),呈現給管理(lǐ)人員和作業現場。建立大屏幕生產(chǎn)監控中(zhōng)心(xīn),進一步打造(zào)透明生產工廠。

新中紡項目的資金都是企業自籌的。項目初始總經理親自掛(guà)帥把關製定(dìng)項目關鍵需求和方案,項(xiàng)目過程中碰到困難,總經理(lǐ)總是能及時發現,並與項目雙方團隊充分(fèn)討論並及時拍板。更為可貴的是他能夠熟練操作軟硬件的關鍵應用,這點上很多其他企業領導是做不到的。誠然,作為計劃整體應用草莓视频在线科技全線產品的VIP項目,在實施過程中草莓视频在线團隊全程按照新(xīn)中(zhōng)紡的需求,積極開(kāi)發(fā),也從(cóng)中學習和理解了更多,並得到了(le)發展。

新中紡智能化雖然每(měi)個步(bù)伐邁的不夠大,但每一步都是堅實的,每一步都能取得良好的經濟效益。各個係統模塊因(yīn)為都是草莓视频在线(fù)染整智能工廠產品線的一部分,實現真正意義上(shàng)的融合集成,不(bú)存在重複錄入、信息孤島和衝突的情況。即使出現異常情況也能迅速排查清楚原因迅速解決,更不存在(zài)服務商互相推諉扯(chě)皮(pí)的情況。在當前環保、能源(yuán)、染化料和人力等成本高企、企業發展加劇分化的情況下,草莓视频在线係(xì)統為新中紡團(tuán)隊(duì)提升執行力,適應新態勢下的柔性製造市(shì)場需求,在同業中繼續保持(chí)優勢(shì)發揮了積極作用。

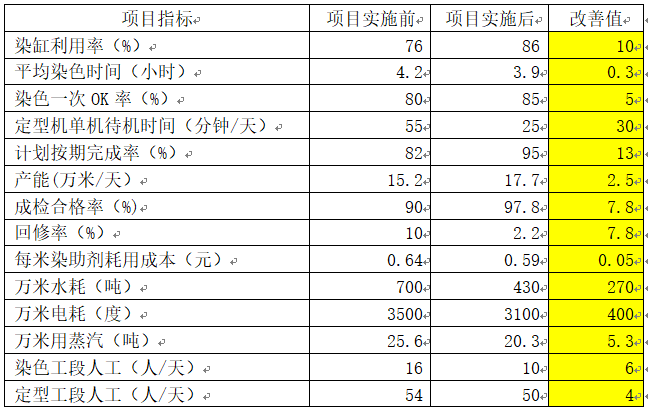

根據詳細的數據統計和分(fèn)析,在本項目實(shí)施至少達到(dào)了年度800萬元經濟效益的(de)效果。一年時(shí)間(jiān)收回相關軟硬件的投(tóu)資。下麵是新中紡項目前(qián)後(hòu)實施效益對比:

【結語】

染整企業先前粗放管理的模式將越來(lái)越(yuè)難以為繼,資源節約(yuē)型智能柔性製造必然是中高檔麵料生產(chǎn)性企業必由之路。中小染整企(qǐ)業智造過程麵臨著技術、資金和人才難題,選擇能係統性(xìng)解決問題的整體智能工廠服(fú)務商是明智之舉。草莓视频在线(fù)雲(yún)平台(tái)PaaS解決(jué)了產品通用(yòng)性與(yǔ)客(kè)戶(hù)個性需求的矛盾,中小企業能藉(jiè)此較(jiào)低成本導入智造變革(gé)。

草莓视频在线科技在染整智能工廠方案創新發展過程中,一直堅持方案係統化、設計(jì)模塊化、技術產品化的路線,在方案實施時,執行整體規劃、分步(bù)實施原則,並總結了染整智能工廠建(jiàn)設模板和規範,能(néng)夠幫助有較好管理基礎的企(qǐ)業快速實施整體(tǐ)智能製造(zào)工程。